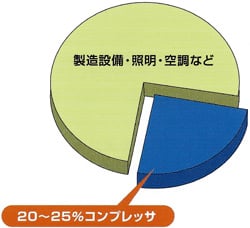

エアーコンプレッサーの消費電力

一般工場設備におけるエアーコンプレッサーの消費電力量は、総使用量の20~30%にあたります。エアーコンプレッサーの電力を15%削減すると、総電力量の2~3%の削減につながります。

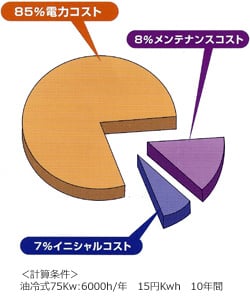

エアーコンプレッサーのランニングコスト

エアーコンプレッサーのランニングコストの約80%が電力コストです。

- 現場のムダの削減

- 省エネ性能の高い機種の選定・更新・新設

- 定期的なメンテナンスによる性能の維持

- 最高の行動力費を求める運転システムの構築

- 低圧化、ムダな消費の削減による原単位の改善

等の省エネ対策により、年間ランニングコストを10~20%削減することも可能です。

省エネコンサルティングの流れ

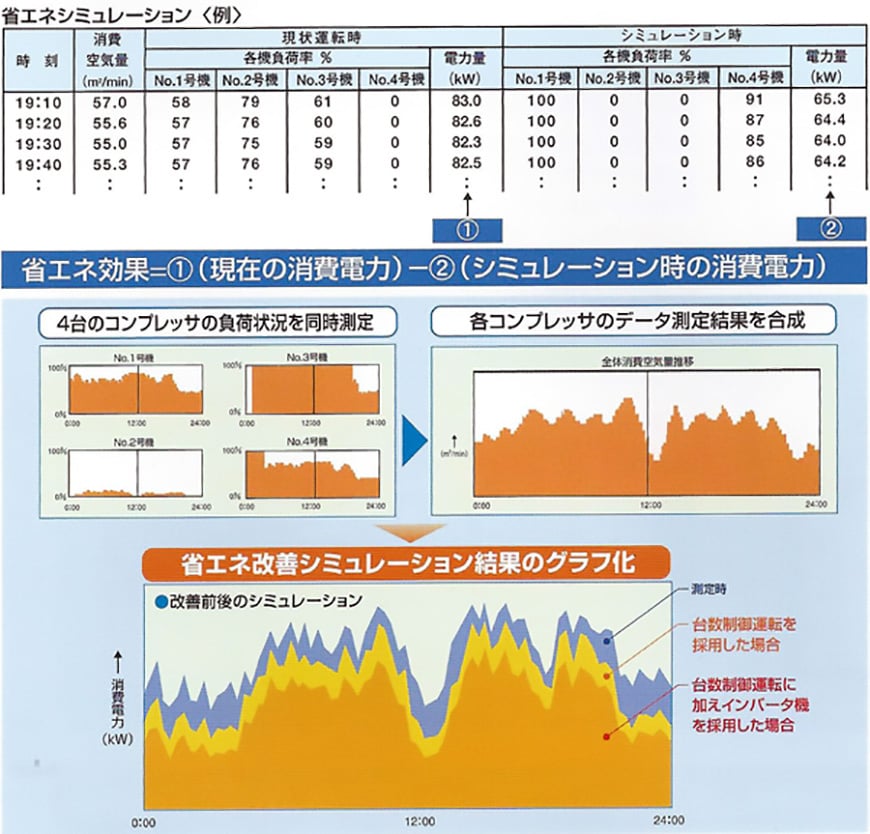

現状把握

改善計画

設備機器別にエネルギー消費のムダをチェックし、改善効果を検討、省エネ改善マスタープランを作成いたします。省エネ効果シミュレーション表を提示させていただき、エアーコンプレッサー設備の改善についてご提案いたします。

省エネ改善

具体的な省エネ改善を実施します。お客様の状況により改善策は異なりますが、

- 消費側(端末)設備の見直しと低圧化

- エアー漏れの改善

- 省エネエアーコンプレッサーへの更新

- 台数制御システムの導入

などを行います。

エアーコンプレッサーコンサルティング事例はこちらでご紹介しています。